1) 原料準備段階

フックスプリングの製造は、高品質の鋼線原料から始まります。この段階では、まず鋼線を厳格に選別・検査し、生産要件を満たしていることを確認する必要があります。その後、鋼線はワイヤーカッティングマシンで正確に切断され、様々なフックスプリングの長さ要件を満たします。さらに、鋼線はサンドブラスト機や酸洗機などの洗浄装置を通過し、表面の油分や不純物が除去されます。これにより、後続の加工工程のための清浄で均一な原料が提供されます。

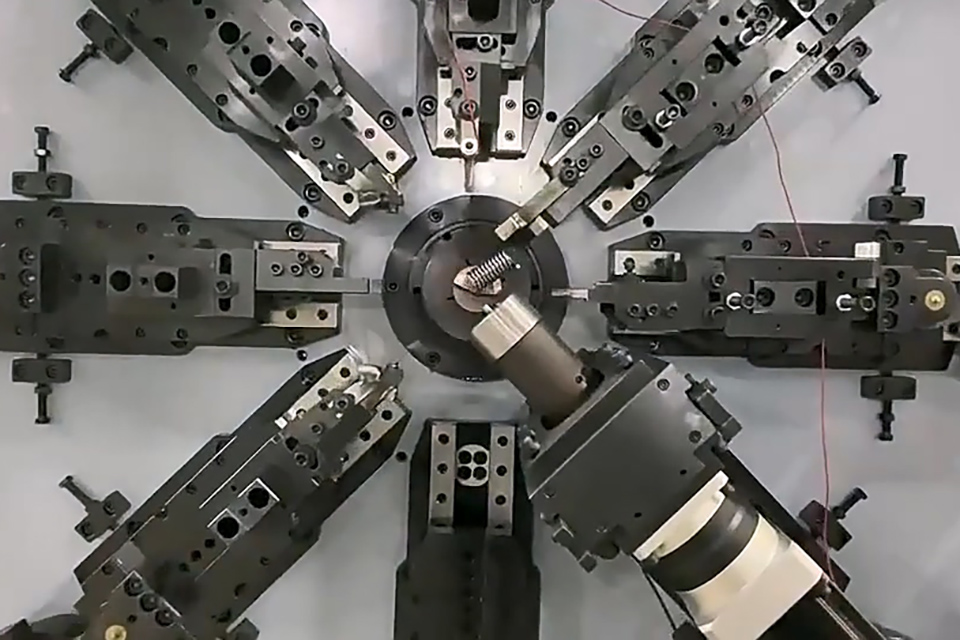

2) 形成段階

成形はフックスプリング製造の中核工程です。この段階では、高精度制御システムと金型を備えた成形機が、設定されたパラメータと手順に従い、鋼線をフックスプリングの形状に正確に曲げます。成形機は、各フックスプリングのサイズと形状が設計要件を満たし、高い一貫性と安定性を確保することを可能にします。

3) 熱処理段階

熱処理は、フックスプリングの性能を向上させるための重要なステップです。この段階では、加熱炉や断熱装置などの熱処理設備を用いて鋼線を一定温度まで加熱し、一定時間保持することで微細組織を変化させます。その後、冷却装置で急速冷却することで、鋼線に必要な硬度と弾性を与えます。この熱処理工程により、フックスプリングの耐久性、弾性、耐疲労性が大幅に向上します。

4) 表面処理段階

フックスプリングの耐食性と美観を向上させるために、通常は表面処理が行われます。この段階では、噴霧器、電気めっき槽、コーティング機などの設備を用いて、フックスプリングの表面に均一に保護層を塗布します。これらの保護層は腐食や摩耗を防ぎ、スプリングの耐用年数を延ばします。同時に、表面処理はスプリングの外観品質を向上させ、より美しく耐久性のあるものにします。

5) 検査・梱包段階

品質検査はフックスプリングの製造工程において不可欠な要素です。この段階では、顕微鏡、硬度計、引張試験機などの様々な検査機器を用いて、フックスプリングのサイズ、形状、硬度、弾性などを検査します。厳格な品質検査を通してのみ、フックスプリングの品質が規格とお客様のご要望を満たしていることを保証できます。最終的に、合格したフックスプリングは、輸送中および保管中の損傷を防ぐために厳重に梱包され、お客様への出荷準備が整います。

6) まとめると、フックスプリングの製造は複雑で繊細なプロセスであり、製品の品質と生産効率を確保するために、一連の専門的な設備と技術が必要です。原材料の準備から成形、熱処理、表面処理、検査、包装に至るまで、各工程には高度な設備と技術サポートが必要です。