1) Sélection des matériaux et prétraitement

Sélection des matériaux : En termes de sélection des matériaux, en plus des fils d'acier courants, des aciers inoxydables, etc., nous pouvons également envisager d'utiliser des matériaux hautes performances tels que des aciers alliés à haute résistance et des alliages de titane pour répondre à des exigences particulières en matière d'environnement de travail et de performances.

Prétraitement du matériau : Une fois le matériau sélectionné, les étapes de prétraitement nécessaires sont effectuées, telles que l'élimination des impuretés telles que les taches d'huile de surface et le tartre d'oxyde, pour garantir la propreté et la qualité de la surface du matériau.

2) Pliage et formage

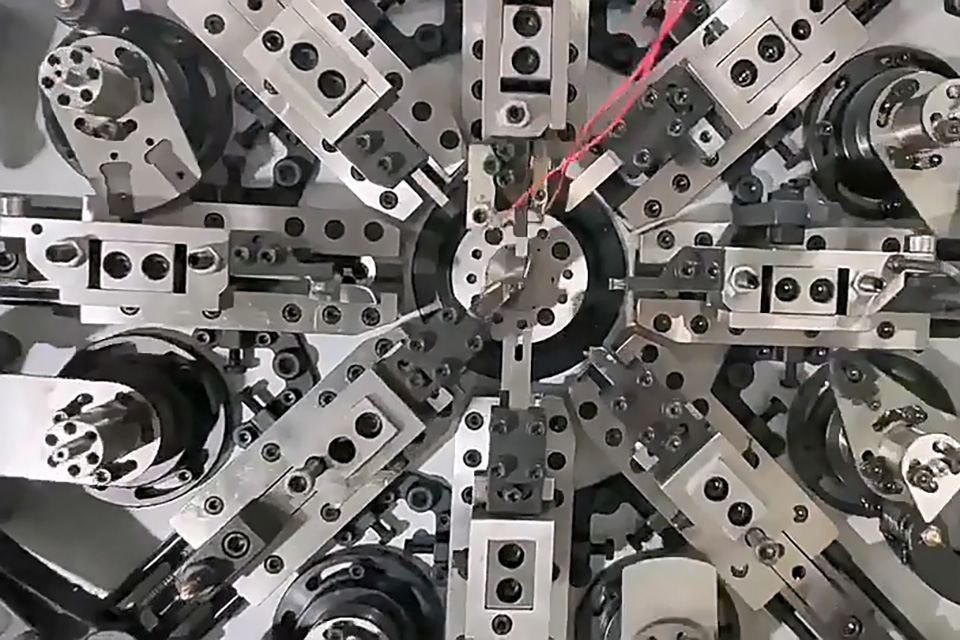

Processus de pliage : utilisez une machine de formage de ressorts CNC professionnelle ou une machine de pliage CNC avec des moules et des outils pour former avec précision les matières premières en fonction de la courbe et de l'angle du dessin.

Paramètres de contrôle : Une programmation précise de la machine est utilisée pour contrôler étroitement les différents paramètres des ressorts afin de garantir que le produit de ressort final puisse respecter les tolérances requises par les dessins.

3) Durcissement

Traitement thermique : Grâce au chauffage et au refroidissement à haute température, la structure interne et les propriétés du matériau sont modifiées, dans le but d'améliorer la résistance, l'élasticité et la durée de vie du ressort.

Traitement : Il existe de nombreuses méthodes de traitement thermique, notamment les méthodes de traitement thermique couramment utilisées pour les ressorts, notamment la normalisation, la trempe, la cémentation, etc., et la méthode de traitement thermique appropriée doit être sélectionnée en fonction du matériau, de l'environnement de travail et des exigences de performance du ressort.

4) Finition

Contenu du traitement : Meulage, polissage et autres traitements de finition sur les ressorts formés pour améliorer la finition de surface et la précision des ressorts.

Outils et équipements : utilisez des rectifieuses professionnelles, des polisseuses et d'autres équipements pour la finition afin de garantir l'efficacité du traitement et la qualité du produit.

5) Traitement de surface

Méthode de traitement : Selon l'environnement d'utilisation et les exigences du ressort, choisissez la méthode de traitement de surface appropriée, telle que la galvanoplastie, la pulvérisation, etc., pour améliorer la résistance à la corrosion et la qualité d'apparence du ressort.

Sélection du revêtement : Choisissez des matériaux de revêtement résistants à l'usure, à la corrosion, aux hautes températures et autres propriétés pour garantir l'adhérence et la durabilité du revêtement au substrat du ressort.

6) Inspection et essais

Contenu de l'inspection : L'équipe de test doit comparer l'échantillon du ressort ou le produit fini final avec les dessins pour s'assurer que le ressort répond aux exigences de conception et aux normes de qualité.

Méthode d'essai : utilisez une machine d'essai de traction, une machine d'essai de couple, une machine d'essai de dureté, une machine d'essai de durabilité, une machine d'essai élastique et d'autres machines pour tester et évaluer les performances du ressort afin de garantir que les performances du ressort sont stables et fiables.

7) Emballage et stockage

Exigences d'emballage : Emballez les ressorts qui passent l'inspection pour vous assurer qu'ils ne sont pas endommagés ou contaminés pendant le transport et le stockage.